Revolučný most radikálne skracuje čas výstavby, znižuje náklady o 30 % a súčasne aktívne čistí vzduch

Betón je cenovo dostupný, všestranný, neuveriteľne pevný a lokálne dostupný, čo z neho robí najpoužívanejší umelý materiál na svete. Táto všadeprítomnosť má však svoju cenu, keďže jeho výroba je zodpovedná za približne 8 % celosvetových emisií skleníkových plynov.

Zdroj Foto: Masoud Akbarzadeh and Massive Form

V reakcii na túto environmentálnu výzvu vznikol projekt Diamanti, ktorý predstavuje radikálne nový prístup k betónovým konštrukciám. Tento most, vedený profesorom Dr. Masoudom Akbarzadehom a jeho tímom v Polyhedral Structures Laboratory na University of Pennsylvania, sa neinšpiruje históriou architektúry, ale efektivitou a inteligenciou prírody.

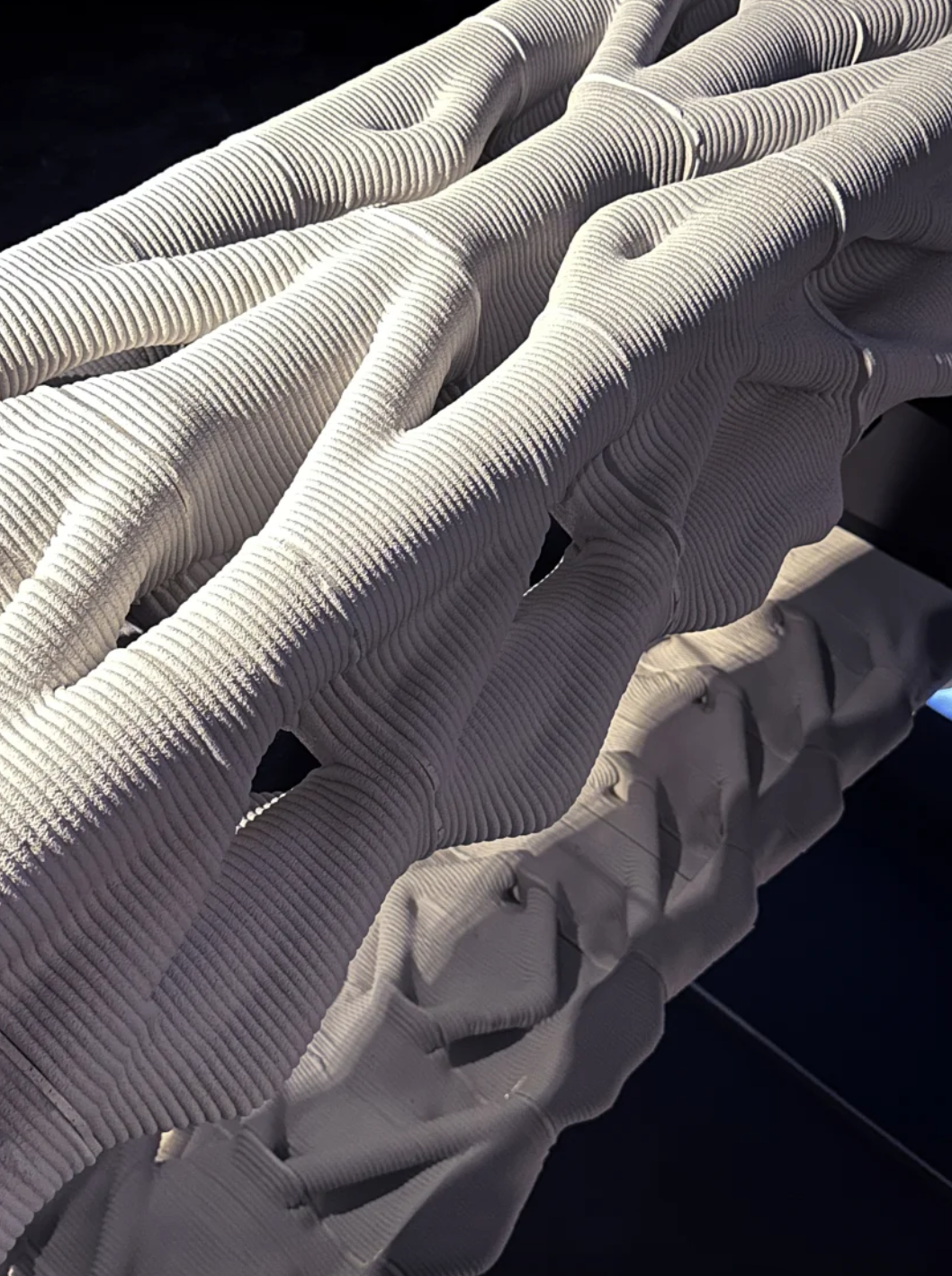

Jeho dizajn vychádza zo štruktúr poréznych kostí, konkrétne z takzvaných trojnásobne periodických minimálnych povrchov (TPMS). Cieľom je vytvoriť modulárny, prefabrikovaný mostný systém, ktorý využíva výpočtovú geometriu a aditívnu výrobu na dosiahnutie maximálnej materiálovej efektivity a demontovateľnosti.

Srdcom unikátneho tvaru mosta Diamanti je pokročilá metóda návrhu známa ako polyhedrálna grafická statika (PGS). Tento výpočtový prístup umožňuje dizajnérom presne mapovať a riadiť tok tlakových a ťahových síl cez polyhedrálnu (mnohostennú) štruktúru.

Výsledkom je funikulárna geometria, kde je forma optimalizovaná tak, aby sily prechádzali konštrukciou prirodzene a s minimálnym odporom. Tvar mosta tak nie je výsledkom estetickej voľby, ale priamym odrazom fyzikálnych síl, ktoré naň pôsobia, čo umožňuje dosiahnuť požadovanú pevnosť s minimálnym množstvom materiálu.

Geometria integruje antiklastické povrchy v tvare diamantu, ktoré nie sú len vizuálne zaujímavé, ale plnia kľúčovú štrukturálnu funkciu. Tieto zakrivené plochy spevňujú jednotlivé segmenty, efektívnejšie rozkladajú zaťaženie a šmykové sily, a zároveň umožňujú znížiť spotrebu betónu bez obetovania integrity konštrukcie.

Celá štruktúra je navrhnutá s dutými časťami a vnútornými dutinami, čo ďalej prispieva k jej nízkej hmotnosti a materiálovej úspornosti. Tento prístup mení betónové staviteľstvo z procesu hromadenia hmoty na proces inteligentnej optimalizácie. Fyzická realizácia mosta je rovnako inovatívna ako jeho návrh a zdôrazňuje jeho modularitu.

|

|

Zdroj Foto: Masoud Akbarzadeh

Most sa skladá z deviatich prefabrikovaných betónových segmentov, ktoré sú vyrobené pomocou robotickej 3D tlače. Na tlač sa používa špeciálna dvojzložková cementová zmes, ktorú vyvinul švajčiarsky chemický koncern Sika Group. Výrobu prototypu zabezpečila holandská spoločnosť Vertico, zatiaľ čo väčšiu, desaťmetrovú verziu, vytlačila francúzska firma Carsey3D.

Jednotlivé segmenty sa na mieste spájajú pomocou systému dodatočného predpätia, ktorý pozostáva z ôsmich neinjektovaných oceľových lán. Tento systém nevyžaduje žiadne lepidlá ani maltu, čo znamená, že celý most je plne demontovateľný a na konci svojej životnosti aj recyklovateľný.

Tento projekt je ďalším príkladom nevyhnutnosti spolupráce v modernom výskume, spájajúc akademickú sféru s priemyselnými partnermi. Tím profesora Akbarzadeha na University of Pennsylvania navrhol geometriu, Sika vyvinula materiál, Vertico a Carsey3D zabezpečili výrobu a spoločnosť AEVIA poskytla expertízu v oblasti predpínacích systémov.

Najprelomovejším aspektom projektu Diamanti je však jeho potenciál aktívne bojovať proti znečisteniu ovzdušia. Inovácia spočíva v samotnej chémii betónu, ktorú vyvinula Dr. Shu Yang na oddelení materiálových vied University of Pennsylvania.

V tejto vylepšenej betónovej zmesi je časť cementu nahradená rozsievkovou zeminou (diatomaceous earth), poréznym materiálom tvoreným skamenelými riasami. Tento biominerál vytvára v betóne mikrokanáliky, ktoré umožňujú oxidu uhličitému prenikať hlbšie pod povrch materiálu.

Tým sa dramaticky zvyšuje plocha pre chemickú reakciu karbonatácie, pri ktorej betón prirodzene pohlcuje CO₂. Tento efekt je ďalej umocnený geometriou inšpirovanou kosťami (TPMS), ktorá sama o sebe zvyšuje povrchovú plochu mosta o 30 %. Výsledkom tejto synergie medzi materiálovou vedou a štrukturálnym dizajnom je betónová zmes, ktorá absorbuje o 142 % viac oxidu uhličitého ako konvenčné zmesi.

Most tak nielenže minimalizuje svoju vlastnú uhlíkovú stopu, ale aktívne čistí vzduch vo svojom okolí. Okrem toho samotný konštrukčný návrh znižuje spotrebu materiálu o 60 % a potrebu ocele o 80 %. Technológia 3D tlače zároveň skracuje čas výstavby, znižuje spotrebu energie o 25 % a celkové náklady na výstavbu o 25 % až 30 %.

Projekt Diamanti prešiel prísnym procesom validácie, ktorý potvrdzuje jeho pripravenosť na reálne nasadenie. Všetko sa začalo 2,5 metra dlhým modelom s hĺbkou len 26 centimetrov, ktorý bol vystavený v rámci výstavy Time, Space, Existence v Benátkach.

Následne bol postavený päťmetrový prototyp na preukázanie uskutočniteľnosti a potom väčšia, desaťmetrová verzia, ktorá prešla úspešnými záťažovými testami vo francúzskom inštitúte CERIB. Výsledky testov, ktoré prebiehali pri rozpätí 9 metrov, podľa slov profesora Akbarzadeha „prekonali všetky očakávania“.

Zdroj Foto: Masoud Akbarzadeh and Massive Form

Dôveryhodnosť projektu ďalej posilnila nezávislá štrukturálna analýza, ktorú vykonali výskumníci z City College of New York a Villanova University. Tento rigorózny proces premenil Diamanti z akademického konceptu na overený a škálovateľný systém. V septembri projekt získal povolenie na výstavbu prvého mosta v plnej mierke vo Francúzsku.

Hoci presná lokalita sa ešte len určí, vizualizácie zobrazujú most ponad rieku Seinu v Paríži na historickom ostrove Île de la Cité, čo by symbolicky spojilo minulosť s budúcnosťou. Diamanti tak predstavuje nielen most, ale aj víziu budúcnosti, v ktorej naše budovy a infraštruktúra nebudú len pasívnymi štruktúrami, ale aktívnymi systémami, ktoré prispievajú k zdravšiemu životnému prostrediu.

Zdroj: edition.cnn.com.

Zdroj Foto: Masoud Akbarzadeh

Zobrazit Galériu