Inovatívne náhrady betónu a 3D tlač radikálne transformujú stavebníctvo

KĽÚČOVÉ ZISTENIA:

-

Nový materiál zachytáva 10,68 kilogramu oxidu uhličitého na meter kubický.

-

Hlinená zmes dosahuje rezidenčnú pevnosť 17 megapascalov za tri dni.

-

Technológia frontálnej polymerizácie umožňuje 3D tlač bez podporných štruktúr.

Globálny stavebný priemysel prechádza v súčasnosti zásadnou transformáciou, ktorú poháňa naliehavá potreba znížiť emisie v sektore zodpovednom za približne 8 % celosvetovej produkcie oxidu uhličitého. Tradičný betón, hoci je nenahraditeľným konštrukčným materiálom, predstavuje obrovskú environmentálnu záťaž kvôli výrobe cementu v priemyselných peciach pri teplotách presahujúcich 1 400 stupňov Celzia.

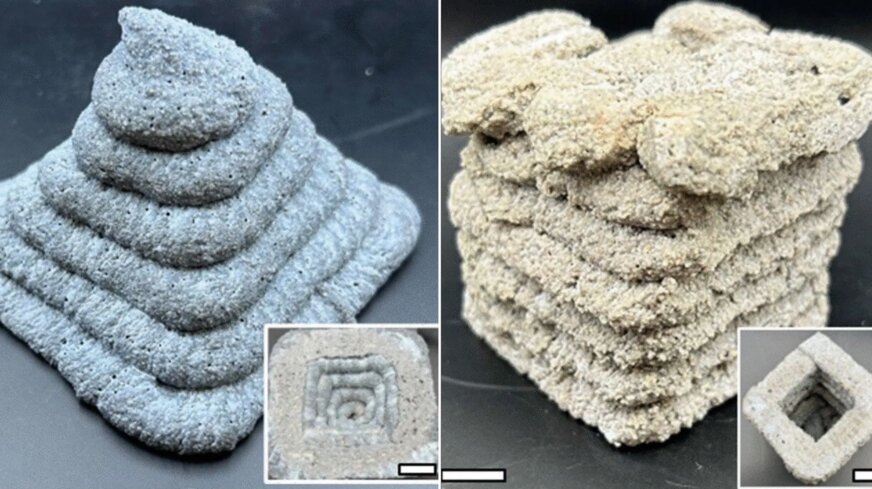

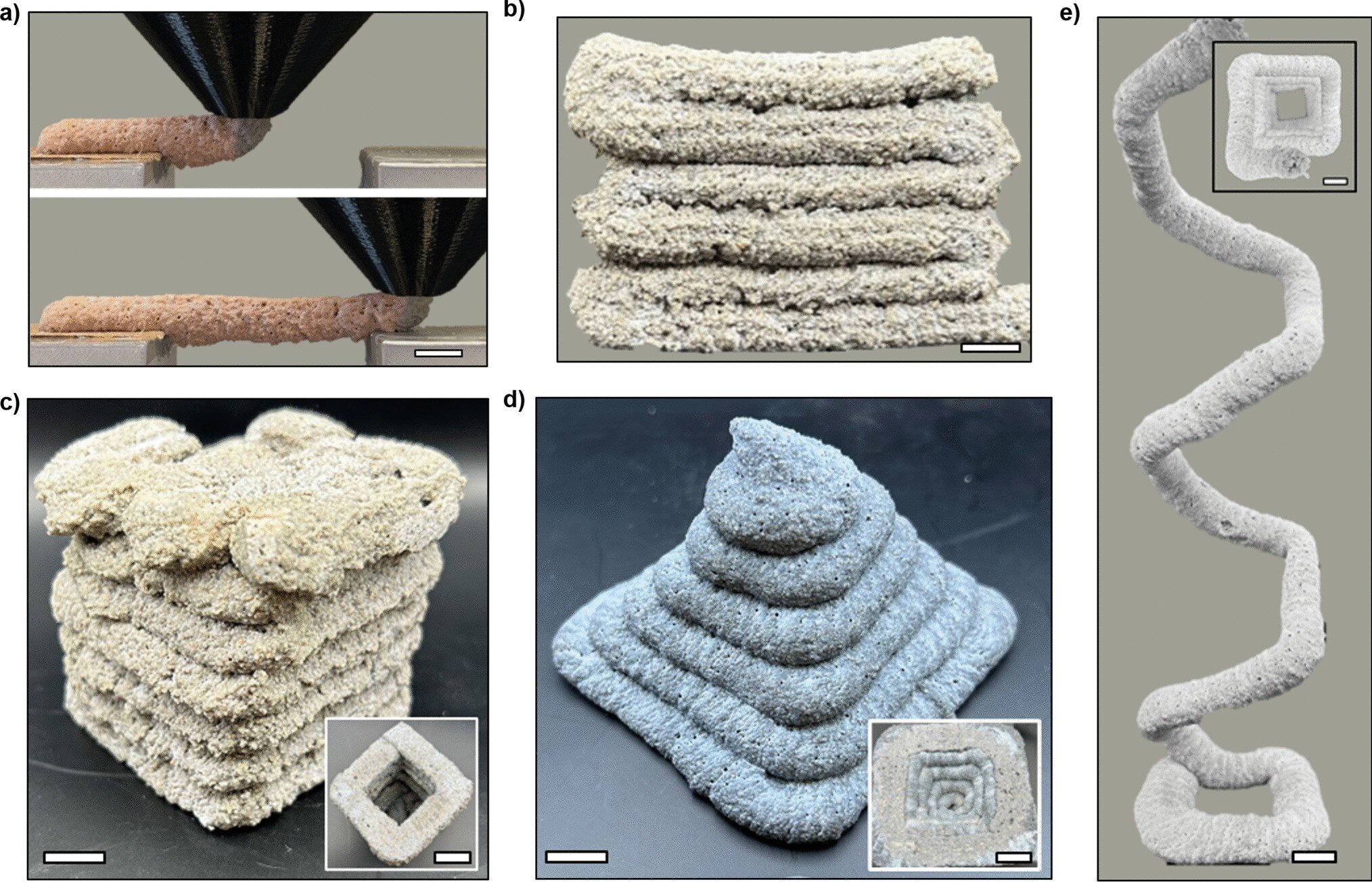

Zdroj foto: Advanced Composites and Hybrid Materials

Inžinieri z Worcester Polytechnic Institute a Oregon State University však predstavili riešenia, ktoré tento naratív menia. Tím pod vedením profesora Nimy Rahbara vyvinul enzymatický konštrukčný materiál, známy pod skratkou ECM, ktorý aktívne odčerpáva skleníkové plyny z atmosféry.

Tento revolučný materiál využíva biologický mechanizmus založený na enzýme anhydráza kyseliny uhličitej. Tento enzým katalyzuje premenu plynného oxidu uhličitého na tuhé minerálne častice uhličitanu vápenatého.

Zatiaľ čo výroba štandardného betónu uvoľňuje do ovzdušia až 415,3 kilogramu CO₂. na jeden meter kubický, materiál ECM dokáže v rovnakom objeme izolovať približne 10,68 kilogramu tohto plynu. Okrem negatívnej uhlíkovej stopy tento materiál disponuje unikátnou schopnosťou samoliečenia.

To znamená, že dokáže automaticky opravovať mikrotrhliny vznikajúce počas prevádzky stavby. Aktuálne testy potvrdzujú, že ECM drží svetový rekord v pevnosti v tlaku medzi uhlíkovo negatívnymi alternatívami s hodnotou približne 15 megapascalov.

Vedci z Oregon State University paralelným výskumom vyvinuli hlinený materiál špeciálne optimalizovaný pre rýchlu 3D tlač obytných domov a kritickej infraštruktúry. Táto zmes sa nespolieha na cement, ale pozostáva predovšetkým z lokálnej pôdy obohatenej o konopné vlákna, piesok a biochar.

Biochar je hmota bohatá na uhlík, ktorá vzniká tepelným rozkladom organickej biomasy pri nízkom prístupe kyslíka. Týmto spôsobom sa v materiáli natrvalo ukladá uhlík z rastlín, ktorý by sa inak uvoľnil do atmosféry.

Táto kompozícia dramaticky znižuje celkovú environmentálnu stopu v porovnaní s betónom, ktorého spojivo uvoľňuje uhlík už počas chemickej reakcie. Kľúčovým technologickým prelomom v materiáli z Oregonu je použitie akrylamidového spojiva.

Toto spojivo aktivuje proces známy ako frontálna polymerizácia. Táto chemická reakcia prebieha okamžite pri vytláčaní materiálu z trysky tlačiarne, čo spôsobuje bleskové vytvrdnutie každej vrstvy.

Materiál tak nadobúda stavebnú pevnosť 3 megapascaly ihneď po vytlačení. To umožňuje tlačenie stien bez rizika ich zrútenia pod vlastnou váhou počas procesu výstavby. Táto vlastnosť je prelomová, pretože dovoľuje tlačiť aj cez nepodporované medzery, napríklad nad okennými alebo dverovými otvormi.

Eliminuje sa tým nutnosť inštalácie dočasných drevených vzpier alebo debnenia. Pokiaľ ide o mechanické parametre, tento hlinený materiál prekonáva tradičné očakávania kladené na udržateľné stavivá.

Počas troch dní dosiahne pevnosť 17 megapascalov, čo je hraničná hodnota vyžadovaná stavebnými normami pre rezidenčné konštrukcie. Bežnému betónu trvá dosiahnutie porovnateľných hodnôt zvyčajne až 28 dní, čo značne spomaľuje celý proces výstavby.

Rýchlosť tuhnutia a vysoká počiatočná pevnosť robia z tohto materiálu ideálneho kandidáta na budovanie núdzových prístreškov. Mohol by sa využívať najmä v oblastiach zasiahnutých prírodnými katastrofami, kde je potrebná okamžitá stabilná infraštruktúra.

Projekt podporilo aj Ministerstvo poľnohospodárstva USA sumou takmer 700 000 dolárov na ďalší rozvoj a testovanie. Napriek technickým výhodám zostáva jednou z hlavných bariér pre širšie nasadenie ekonomická stránka a regulačné prostredie.

Súčasné výrobné náklady na inovatívne zmesi sú vyššie než u štandardného betónu. Vyžaduje si to ďalšiu optimalizáciu dodávateľských reťazcov a masovú produkciu surovín. Predtým, než sa tieto materiály objavia na komerčných staveniskách, musia prejsť prísnym testovaním podľa štandardov ASTM.

Inžinieri ako Ross Cullen zdôrazňujú, že prechod na dekarbonizované stavebníctvo si vyžaduje nielen nové materiály, ale aj zmenu v myslení. Verejné obstarávanie by malo v budúcnosti uprednostňovať riešenia s nízkou uhlíkovou stopou.

Celosvetový dopyt po bývaní pri populácii blížiacej sa k 8,5 miliardám ľudí si vyžaduje radikálne zrýchlenie tempa výstavby. Práve kombinácia 3D tlače a ekologických materiálov môže byť kľúčom k udržateľnej mestskej budúcnosti.

PREČO JE TO DÔLEŽITÉ:

Tieto inovácie menia stavebníctvo z hlavného znečisťovateľa na nástroj boja proti klimatickej zmene, pričom dramaticky zrýchľujú čas výstavby a znižujú závislosť od energeticky náročného cementu.

Zdroj: interestingengineering.com foto: Advanced Composites and Hybrid Materials

Zobrazit Galériu